Processo de soldagem: gera├¦├Żo e preven├¦├Żo de bolhas

Dec 01, 2023Por que aparecem os poros?

O interior do furo de soldagem a laser est├Ī em um estado de vibra├¦├Żo inst├Īvel. O fluxo do buraco e da po├¦a de fus├Żo ├® muito violento. O vapor met├Īlico dentro do buraco irrompe para fora, causando um v├│rtice de vapor na abertura do buraco, que atrai o g├Īs protetor (Ar) para dentro dele. No fundo do buraco, ├Ā medida que o buraco avan├¦a, esses gases protetores entrar├Żo na po├¦a derretida na forma de bolhas. Devido ├Ā solubilidade extremamente baixa do Ar e ├Ā r├Īpida taxa de resfriamento da soldagem a laser, as bolhas n├Żo t├¬m tempo de escapar e ficam retidas na solda, formando poros. Tamb├®m causado por prote├¦├Żo deficiente. Durante o processo de soldagem, o nitrog├¬nio invade a po├¦a de fus├Żo vinda de fora. A solubilidade do nitrog├¬nio no ferro l├Łquido ├® muito diferente da solubilidade do nitrog├¬nio no ferro s├│lido, durante o processo de resfriamento e solidifica├¦├Żo do metal. Como a solubilidade do nitrog├¬nio diminui com a diminui├¦├Żo da temperatura, quando o metal fundido da po├¦a esfria para come├¦ar a cristalizar, a solubilidade cair├Ī acentuada e repentinamente. Neste momento, uma grande quantidade de g├Īs precipitar├Ī para formar bolhas. Se a velocidade de flutua├¦├Żo das bolhas for menor que a velocidade de cristaliza├¦├Żo do metal, uma bolha se formar├Ī. poros.

M├®todo de soldagem por fus├Żo a laser para suprimir poros

1. Suprimir a gera├¦├Żo de poros de soldagem por meio de m├®todos apropriados de tratamento de superf├Łcie pr├®-soldagem

O tratamento de superf├Łcie pr├®-soldagem ├® um m├®todo eficaz para controlar poros metal├║rgicos em soldas a laser de ligas de alum├Łnio. Normalmente, os m├®todos de tratamento de superf├Łcie incluem limpeza f├Łsica e mec├ónica e limpeza qu├Łmica.

Ap├│s compara├¦├Żo, o processo de tratamento qu├Łmico da superf├Łcie da placa de teste (agente de limpeza de metal, ├Īgua de lavagem, ├Īgua de lavagem alcalina, lavagem ├Īcida, ├Īgua de lavagem, secagem) ├® o melhor. Entre eles, a lavagem alcalina utiliza solu├¦├Żo aquosa de NaOH (hidr├│xido de s├│dio) a 25% para remover a espessura da superf├Łcie do material, e a decapagem utiliza solu├¦├Żo aquosa de HNO3 a 20% (├Īcido n├Łtrico) + HF a 2% (fluoreto de hidrog├¬nio) para neutralizar a solu├¦├Żo alcalina residual. . A superf├Łcie da placa de teste deve ser soldada dentro de 24 horas ap├│s o tratamento. Se a placa de teste permanecer por muito tempo ap├│s o tratamento, ela dever├Ī ser limpa com ├Īlcool absoluto antes da montagem antes da soldagem.

2. Suprima a gera├¦├Żo de poros de soldagem ajustando os par├ómetros do processo de soldagem

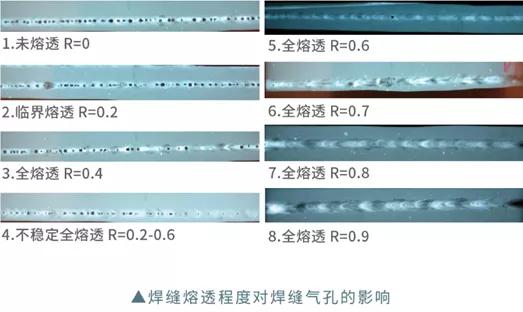

A forma├¦├Żo de poros de solda n├Żo est├Ī apenas relacionada ├Ā qualidade do tratamento superficial da soldagem, mas tamb├®m aos par├ómetros do processo de soldagem. A influ├¬ncia dos par├ómetros de soldagem nos poros da solda se reflete principalmente na penetra├¦├Żo da solda, ou seja, no impacto da rela├¦├Żo da largura do verso da solda nos poros. A propor├¦├Żo da largura do verso da solda refere-se ├Ā propor├¦├Żo entre a penetra├¦├Żo da solda e a largura da solda.

Pode-se observar no teste que quando a propor├¦├Żo da largura posterior da costura de solda ├® R> 0,6, a distribui├¦├Żo concentrada dos poros da cadeia na solda pode ser efetivamente melhorada. Quando a rela├¦├Żo de largura posterior R> 0,8, a exist├¬ncia de grandes poros na solda pode ser efetivamente melhorada e em grande medida. Elimina os poros restantes da solda.

3. Suprima a gera├¦├Żo de poros de soldagem selecionando corretamente o g├Īs de prote├¦├Żo e a vaz├Żo apropriados

A sele├¦├Żo do g├Īs de prote├¦├Żo afeta diretamente a qualidade, efici├¬ncia e custo da soldagem. Durante o processo de soldagem a laser, a inje├¦├Żo correta do g├Īs de prote├¦├Żo pode reduzir efetivamente a porosidade da solda.

Conforme mostrado na imagem acima, Ar (g├Īs arg├┤nio) e He (g├Īs h├®lio) s├Żo usados ŌĆŗŌĆŗpara proteger a superf├Łcie da solda. Durante o processo de soldagem a laser de liga de alum├Łnio, Ar e He ionizam o laser em diferentes graus, resultando em diferentes formatos de solda. Os resultados mostram que a porosidade global da solda obtida pela sele├¦├Żo do Ar como g├Īs de prote├¦├Żo ├® menor que a da solda obtida pela sele├¦├Żo do He como g├Īs de prote├¦├Żo.

Ao mesmo tempo, devemos tamb├®m observar que se o fluxo de ar for muito pequeno (<10L/min), a grande quantidade de plasma gerada pela soldagem n├Żo pode ser expelida, tornando a po├¦a de soldagem inst├Īvel e aumentando a probabilidade de forma├¦├Żo de poros. Quando a taxa de fluxo de g├Īs ├® moderada (cerca de 15L/min), o plasma ├® efetivamente controlado e o g├Īs protetor desempenha um papel muito bom na preven├¦├Żo da oxida├¦├Żo no conjunto de solu├¦├Ąes. Neste momento, os poros s├Żo os menores. O fluxo excessivo de ar ├® acompanhado por press├Żo excessiva do g├Īs, o que faz com que parte do g├Īs protetor se misture no interior da po├¦a de solu├¦├Żo, fazendo com que a porosidade aumente.

Afetado pelas propriedades do pr├│prio material, o fen├┤meno da soldagem sem porosidade n├Żo pode ser completamente evitado durante o processo de soldagem, e a porosidade s├│ pode ser reduzida.

Como podemos te ajudar?